フレクシェ工場で働いてきました!

はじめまして。

2022年7月に開発エンジニアとして入社しましたミヤモトです。

最近メーリングリストに出没しているので、既に見かけた方もおられるかもしれません。

今後ともよろしくお願いします。

さて、入社して2か月がたった9月29日の出来事です。

フレクシェ工場から人員不足の連絡を受け、急遽安広と作業員として雇われることになりました。

普段我々は椅子に座って頭を動かすことが多いですが、久しぶりに体を動かす仕事です!

ところでフレクシェ工場って何?という方がいらっしゃるかと思われますが

西が以前執筆した、FLEXSCHE製品群(FLEXSCHE GP, CarryOut, Analyzer, DataTuner)

を組み合わせて仮想的な工場を実証する仮想工場プロジェクトのことです。

前回はパートナーが対象でしたが、今回はエンドユーザーが対象でした。

やる気十分でフレクシェ工場に到着した作業者の私たちは、タブレットを支給されてCarryOutの使い方を教わりました。

作業指示がすべてタブレットの画面に出てくるのでとても分かりやすい!

画面の指示に従って材料をピックアップして部品を組み立てていきます。

完成した部品は仕掛置き場へ持っていって置き場QRコードを読み取ります。

読み取った置き場の情報はCarryOut Serverで管理されて、次の作業者がピックアップする場所が随時更新されます。

タブレットの逐次更新される画面とにらめっこしながら行ったり来たり。

作業を進めるとViewerの画面もリアルタイムに切り替わって、全体の進捗がどうなっているか一目でわかります。

実績が収集されたViewerを見ると現場の作業進捗が常にわかるので、計画担当者がわざわざ現場に足を運ぶ回数を減らせそうです。

ここでどうやら不良品が見つかったようです。

不良品が見つかったら、以降の作業を行う必要がないので中止の指示を登録します。

中止になった作業の後工程は作業者の差立てから消えるので、計画担当者が都度指示しなくても今必要な製品の製造指示へ即座に切り替えられます。

ちなみに作業の中止機能は前回のワークショップであがった声から作られた新機能だそうです。

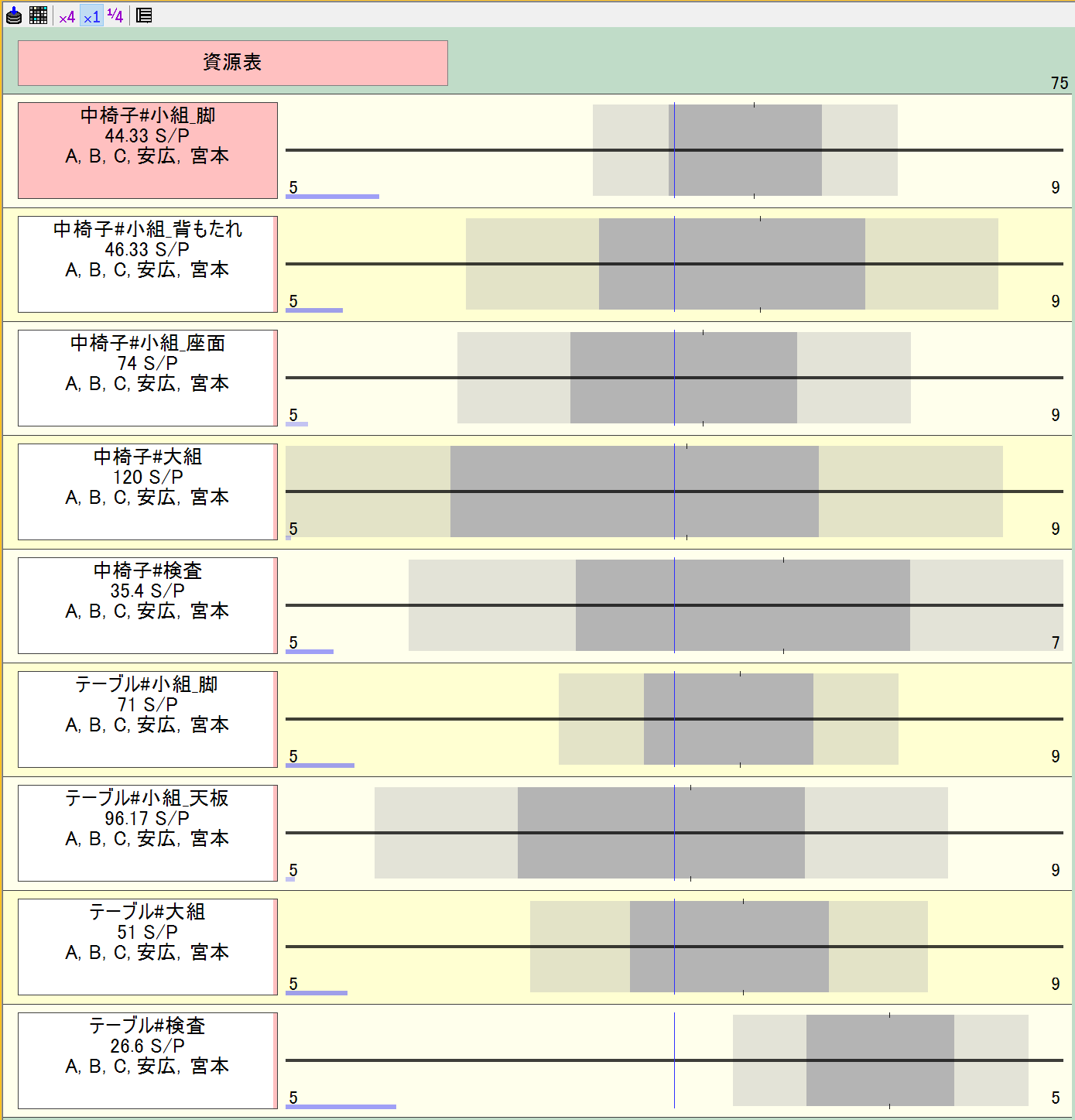

というわけで計画と実績の比較がこちら。上が計画で、下が実績です。

Viewerで見るとミヤモトの検査作業が二回とも網掛け表示のスキップになっています。

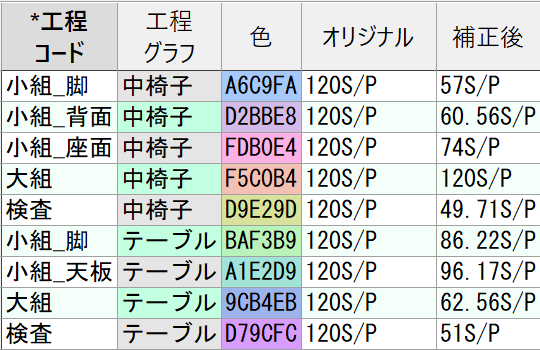

一回目の計画では適当な能力を設定していたので、DataTunerを使って能力値の補正をします。

もともとは一工程120秒だったので工程によってかなり余裕を持った計画だったことがわかります。

この能力値補正をもとに二回目の生産計画が立案されました。

安広とミヤモトにかなり偏った計画ですね。

この辺はスケジューリングルール自体に改良の余地がありそうです。

二回目の作業に取り組みます。

ここでふと不良品置き場を見ると、何やら大量の不良品が...。

作業の慣れからマニュアルをよく見ずに作ったようで、ミヤモトも不良品を作ってしまいました。

作業者がミスに気付くポカヨケの仕組みがCarryOut画面にあれば不良は防げたかもしれません。

今回のモデルケースでは取り入れませんでしたが、CarryOutはカスタマイズが自由にできるので実際そのような利用をしているユーザーの方もおられるとか。

テンプレートやマニュアルの充実はこれからも進めていきますが、今後CarryOutカスタマイズ勉強会みたいなものも開催してみたいですね。

最終的な実績はこちら。

二回目も計画と実績にかなりの差が生じています。

不良品が大量発生したことはもちろん、そもそも作業時間のばらつきが大きいことに問題がありそうです。

作業者の熟練度向上と、それに併せてDataTunerで処理する実績件数も増やすと

作業時間のばらつきも減って、予実の差が小さくなるはずです。

FLEXSCHEで立てた生産計画が机上の空論にならないよう、より魅力的な製品開発のためにも取り組みを加速させていきます!