ロボ田とフレクシェロボの

新たな奮闘の日々が始まった!!

何がいけないの?

混沌とした悩みを解きほぐして

問題を明らかにする

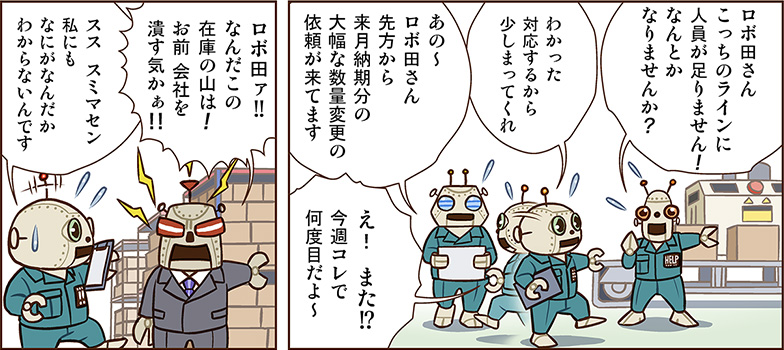

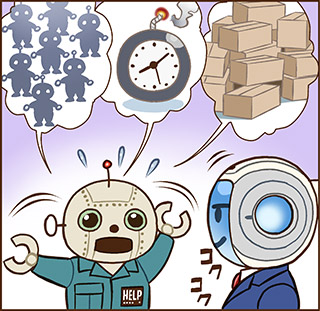

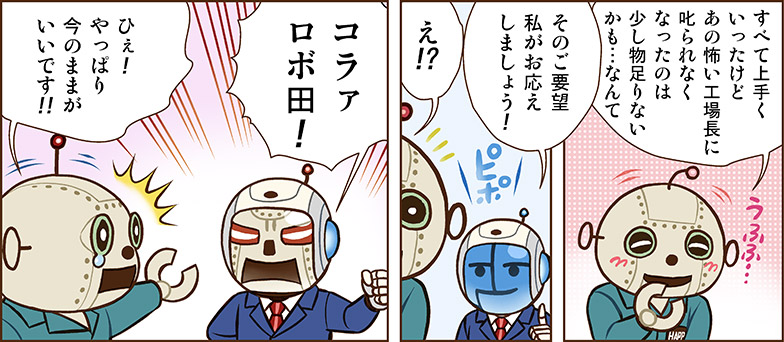

さまざまな問題が山積みになっていて、ロボ田はその膨大さとプレッシャーに押しつぶされんばかりになっていました。フレクシェロボに促されたロボ田は、堰を切ったようにすべての悩みを打ち明けます。すべてを聞き終わったフレクシェロボは、「それらをまとめて解決しましょう」と言いますが、ロボ田は半信半疑です。こんなにたくさんの問題を一体どうやって解決するというのだろう?

- 過剰在庫

- 納期遅れの多発

- 遅れていることに気付けない

- 現場の現実と計画の乖離

- 立案スキルの継承が困難

- 謎の在庫品が増える一方

- 無駄な手待ちが多い

- 突発的なトラブルや欠勤に適切に対応できない

- 納期回答に時間がかかる

- 前工程の状況が見えない

- 試しに導入してみた生産スケジューラが使い物にならない

- せっかく立案したのに計画が無視される

- 製造現場全体の状況を把握できない

- 人や設備を増やしたらどうなるかわからない

- 営業と製造現場の板挟みが辛い

- 人員をうまく適材適所に配分できない

- 他の計画立案担当者とうまく連携できない

- 作業場所が見つからず計画どおりに着手できない

- モノが多すぎて作業場が足りない

- 生産管理システムの作業指示があてにならない

- あちらを立てればこちらが立たない

- 関係各所とコミュニケーションをとる余裕が無い

- 材料の欠品が多くてすべてが後手後手に回る

- 休日出勤して計画立案

- 急な注文、納期や数量の変更への対応が大変

- 生産性が上がらず利益が出せない

- 現場判断に任せざるを得ない

- 工場のキャパシティを超える生産要求に抗えない

- 必要な時にモノが揃わない

- 残業しないと生産が追いつかない

- 設備の制約条件が複雑すぎてよくわらない

- 過剰在庫

- 納期遅れの多発

- 遅れていることに気付けない

- 現場の現実と計画の乖離

- 立案スキルの継承が困難

- 謎の在庫品が増える一方

- 無駄な手待ちが多い

- 突発的なトラブルや欠勤に適切に対応できない

- 納期回答に時間がかかる

- 前工程の状況が見えない

- 試しに導入してみた生産スケジューラが使い物にならない

- せっかく立案したのに計画が無視される

- 製造現場全体の状況を把握できない

- 人や設備を増やしたらどうなるかわからない

- 営業と製造現場の板挟みが辛い

- 人員をうまく適材適所に配分できない

- 他の計画立案担当者とうまく連携できない

- 作業場所が見つからず計画どおりに着手できない

- モノが多すぎて作業場が足りない

- 生産管理システムの作業指示があてにならない

- あちらを立てればこちらが立たない

- 関係各所とコミュニケーションをとる余裕が無い

- 材料の欠品が多くてすべてが後手後手に回る

ロボ田は直面している悩みを洗いざらいフレクシェロボに聞いてもらいます。

悩みは解決できるゾ!

FLEXSCHEを使って

多くの課題を解決できることを知る

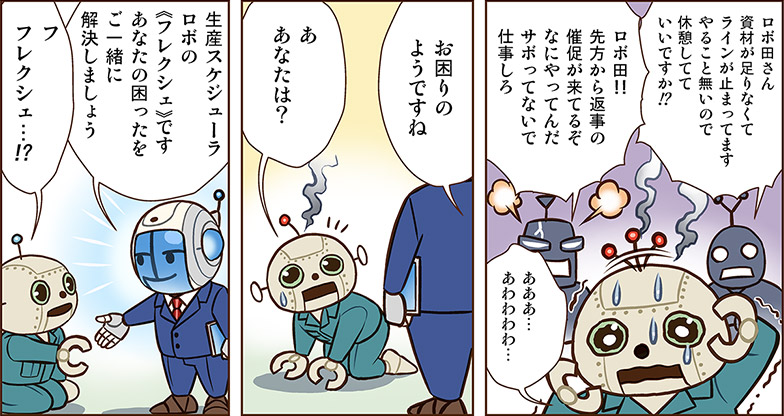

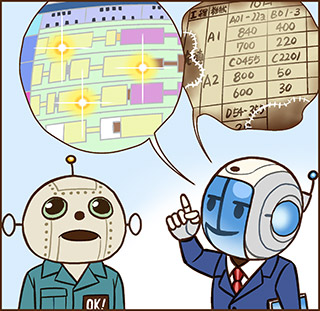

バラバラであると思われる雑多な悩みもきちんと分類すれば、本質的ないくつかの課題に整理できると、フレクシェロボは言います。そして、ロボ田がこれまで使っていた計画立案手法はそれらを解決するには無力であり、生産スケジューラFLEXSCHEというコンピュータソフトウェアを使う手法が有効であると言うのです。説明を聞くと確かに納得できるのですが、それでもロボ田はまだ確信を持てません。それでもワラにもすがる思いのロボ田は、FLEXSCHEを試してみようと決意します。

フレクシェロボは、旧来の立案手法から脱却して生産スケジューラFLEXSCHEを使うことをロボ田に勧めます。

FLEXSCHEをマスターしよう!

FLEXSCHEをよく理解して最大限に活用する

FLEXSCHE入門ガイドからスタートして、少しずつ理解を深めていくロボ田。最初は操作が覚束なかったロボ田でしたが、慣れてくると意外と使いやすく、さらにさまざまな目的に応じて色々な画面を作り込んでいくにつれて、みるみる便利になっていきました。これなら楽に使い続けられそうだなぁ、とロボ田は思いました。FLEXSCHEは学べば学んだ分だけ表現力が広がっていくので、あれもやろうこれもやろうと意欲が湧いてきます。一部の工程の簡単なデータを実際に作って計画立案し、工場のみんなにも見せたらとても驚かれました。

まずは入門ガイドなどで勉強してみます。FLEXSCHEがどんなもので、何ができるのかが、ロボ田にもだんだん分かってきました。

がんばって作り上げろ!

情報集めが生産スケジューリングシステム構築のキモ

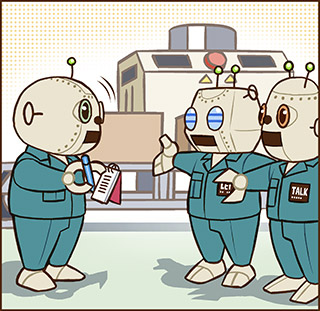

精度の高い計画を立てるためには、工程の流れや機械の能力値などといった情報をFLEXSCHEに投入しなくてはなりません。この工場では残念ながらそのような基礎情報が整備されていなかったので、ロボ田は製造現場に足を踏み入れて、みんなに教えてもらいながら各工程の事情を具体的に把握し、ゼロから地道にデータ化していきます。かなり根気の要る仕事でしたが、作業が進むにつれてスケジューリング結果がどんどんリアルになっていくことが、ロボ田には嬉しかったです。

FLEXSCHEを使うためには、データを集めてルールを組み立てなくてはなりません。ロボ田は製造現場のみんなに尋ねて回ります。

みんなで力を合わせるんだ!

工場全体が一丸となって成功を目指す

FLEXSCHEで立てた計画が製造現場の現状に一致していることなどをテスト稼働で十分に確認し、もうすぐ本稼働です。しかし計画がどんなに優れていても、現場のみんなが協力してくれなくては、まともに遂行することができません。ロボ田は製造現場のみんなと徹底的に話し合い、計画遂行の大切さをよく理解してもらい、一致団結することができました。生産スケジューリングは計画立案だけで完結するものではなく、ゆるぎない運用サイクルを確立してようやく、成功を手にすることができるのです。

計画を立てるだけでは製造現場は回りません。みんなの理解と協力と意志があってこそ、はじめて工場が動き出すのです。

そして本稼働が開始した

フレクシェロボに助けてもらいながらロボ田が中心になって作り上げた生産スケジューリングシステムは、日々改良を加えながらも、いまや工場になくてはならない存在になりました。ロボ田の評価も鰻登りです。

そしてある日・・・

もっと詳しく知りたい方

FLEXSCHEをまずはお試しで使ってみたいというあなたへ

まずは無料セミナーにてFLEXSCHEを体感してみてください!