生産計画に関わる組み合わせ最適化問題を解決する

FLEXSCHE Optimizer

フレクシェ・オプティマイザー

生産計画に関わる組み合わせ最適化問題を「FLEXSCHE Optimizer」が解決します

生産スケジューリング問題は一般的には組み合わせ最適化問題で、それを解決するための手法はこれまでも多く研究されてきていました。ただ汎用的なモデルで厳密に最適解を求めようとすると組み合わせが莫大になり解決することは困難でした。そのためFLEXSCHEは汎用生産スケジューラーとして現実的な時間で解にたどり着けない数理最適化手法ではなくルールベースで現実的な時間内に「よりよい」実行可能な解を求める手法を取ってきました。

ただスケジューリングルールを緻密に調整するには高度な技術力が要求されます。特に切り替えやバッチ炉のロットの組み合わせなど生産効率を上げることが納期遵守率を大きく左右する要素が登場する場合、「納期順」で作業を並べるだけでは満足する計画結果を得ることはできず、十分な結果を得るためにはスケジューリングルールの緻密な調整が必要になります。そういったスケジューリングルールの構築はアルゴリズムの開発に近く、高い習熟コストが必要で、こなせるエンジニアの育成も困難でしょう。

そのような困難な状況を打破するためにリリースされたのが「FLEXSCHE Optimizer」です。

「FLEXSCHE Optimizer」は生産スケジューリングに関わる組み合わせ最適化問題を数理最適化手法を用いて解決します。これまでのFLEXSCHEのルールベースのスケジューリングと組み合わせて探索する空間を制限することで最適解を求めつつ現実的な時間で解にたどり着くことができます。

納期遅れ最小化

動的段取り×厳しい納期

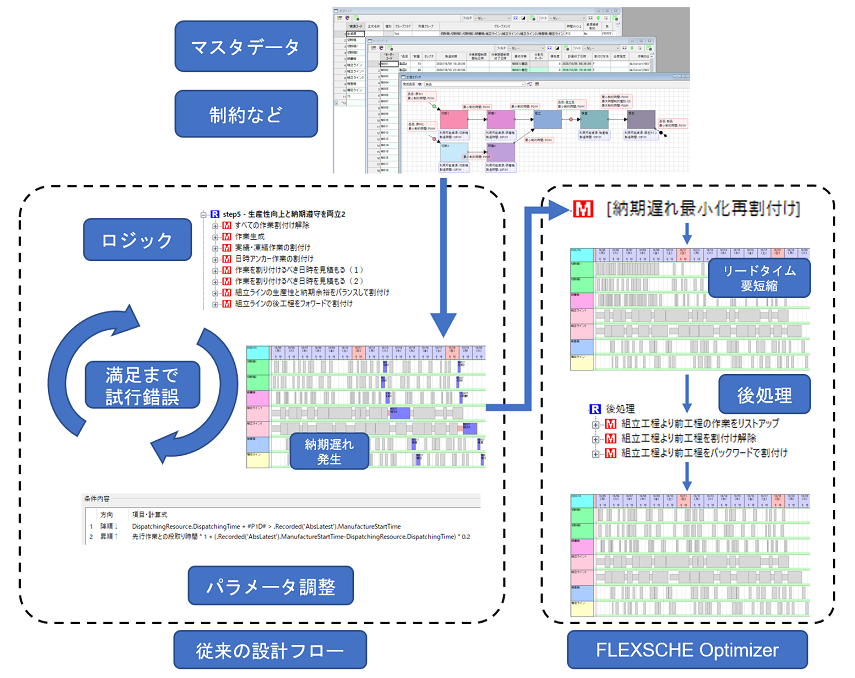

作業の並び順によって準備する時間が変わるという動的段取り制約がある上に、厳しい納期が課されているケースを考えましょう。既存の機能で対応するなら、「資源主導ディスパッチング」メソッドを用いて資源上の作業の並び順を段取り時間と納期の両方を考慮して制御する方法が考えられます。ただ、それを実現するためには、ボトルネックの抽出や並び順制御対象工程の特定を行った上で、工程間の制約を遵守させながら作業時間・動的段取り時間の分布などを分析して複数のパラメータを同時にチューニングすることも必要になります。いずれも大量の試行錯誤が不可欠で導入のコスト・リスク増につながります。(下の図の「従来の設計フロー」)

これに対し、「納期遅れ最小化再割り付け」メソッドは、割付け済み作業を対象とし、制約を満たす(上流・下流を含む)すべての配置の中から、メソッド実行前の割付き状態からより納期遅れの少ない配置を数理最適化手法を用いて自動的に探索します。単純に納期順に並べるデフォルトルールの計画結果から出発しても納期遅れがない、あるいは納期遵守率が改善した計画が得られます 。さらにより良い初期計画 が提供されれば、より短時間で最適な計画結果を得ることも期待できます。

板取り計画

長方形の母材から特定の大きさの長方形の製品群を切り出すことを考えます。このとき、なるべく端材が出ないよう切り出したいです。また、オーダーの納期などによって製品に優先度をつけたり、製品Aと製品Bは同時に切り出したいなど様々な条件が実際には必要になります。

板取り問題だけであればそれを解決するツールはこれまでもあったかもしれません。ただ、生産計画においてはこの問題と生産スケジューリングを組み合わせて解決する必要があります。「FLEXSCHE Optimizer」で板取り問題を解決しつつ従来の手法のスケジューリングを組み合わせることで質の高い「板取り計画」を実現することができます。

ループ塗装ラインの周回計画

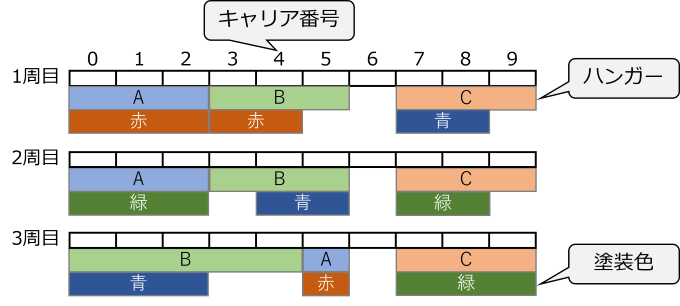

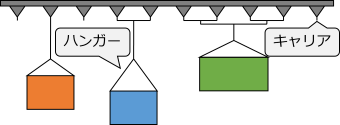

周回するコンベア上にキャリアがついていて、そこにハンガーをぶら下げます。このハンガーに製品を吊り下げて、コンベアの途中にある塗装ブースを通るときに製品を塗装します。オーダーごとに塗装色と使用可能なハンガーが決まっています。

ハンガーは重量物なのでできるだけ着脱をせずに再利用したいです。 一度吊り下げたハンガーは取り外さなければ次以降の周回でも使用可能です。 例えば0番のキャリアでは2周目と3周目でハンガーが変わっていますが、4番ではずっと同じハンガーを使用できています。

また塗装ブースで塗装する色が切り替わる際には段取が発生し、その間に通過するフックへ製品を配置してはいけません。 例えば2周目のキャリア6番は青から緑への塗装色切替をするために空いています。

一日分の作業がすべて計画に収まるように段取を考慮しつつ、ハンガーの着脱回数を最小化することが目的です。 今回の例だとハンガーを変えるキャリアは全部で4箇所あるので、ハンガー着脱回数4回と計算します。

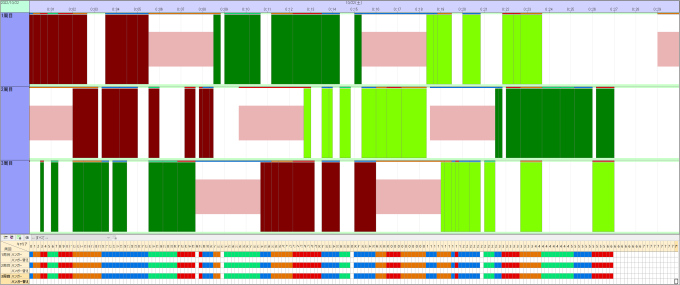

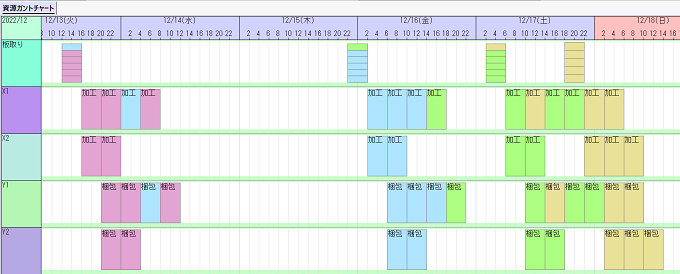

この機能を使用して立案した結果が画像になります。上のガントチャートでは、作業の色が塗装色を、作業上のバーの色がハンガーの種類を表しています。また、異なる塗装色の作業間にはピンク色の段取を挟んでいます。 この計画をハンガーに着目して見やすくしたのが下のデータキューブビューワーで、確かに各キャリアのハンガーが周回間で同じ色にそろってハンガー着脱不要の計画となっています。

このような計画を立案するには、同一周回での段取と周回間のハンガー着脱を考慮する必要がありますが、従来のスケジューリングルールで実現するためには複雑なルールを構築する必要があり、かなりの困難が伴います。「ループ塗装ラインの周回計画」の機能を使用することで、複雑な設定なしにこの部分をOptimizerに任せることができるようになります。