過去の作業実績情報を学習し未来の作業時間を適切に推計する

FLEXSCHE AutoCalibrator

フレクシェ・オートキャリブレータ

「現実に沿った精度の高い計画を立てる」ことは、生産スケジューリングの大きな課題のひとつです。そのためには計画時の作業時間を適切に見積もれることが必要条件といえます。

しかし多品種少量、製品ライフサイクルの短期化によって日々変化する製造の現場においてそれらを完全に把握するのは困難です。

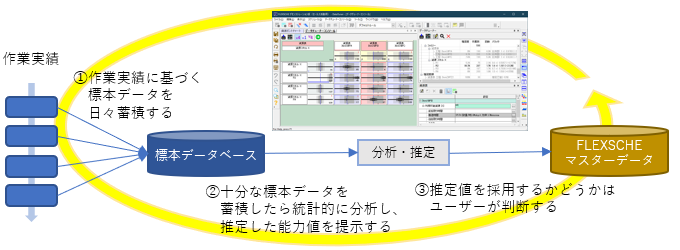

FLEXSCHE AutoCalibrator(フレクシェ・オートキャリブレータ)は、製造を行った作業実績を学習して計画時に適切な作業時間を推計することで、高精度の妥当な計画立案に寄与します。

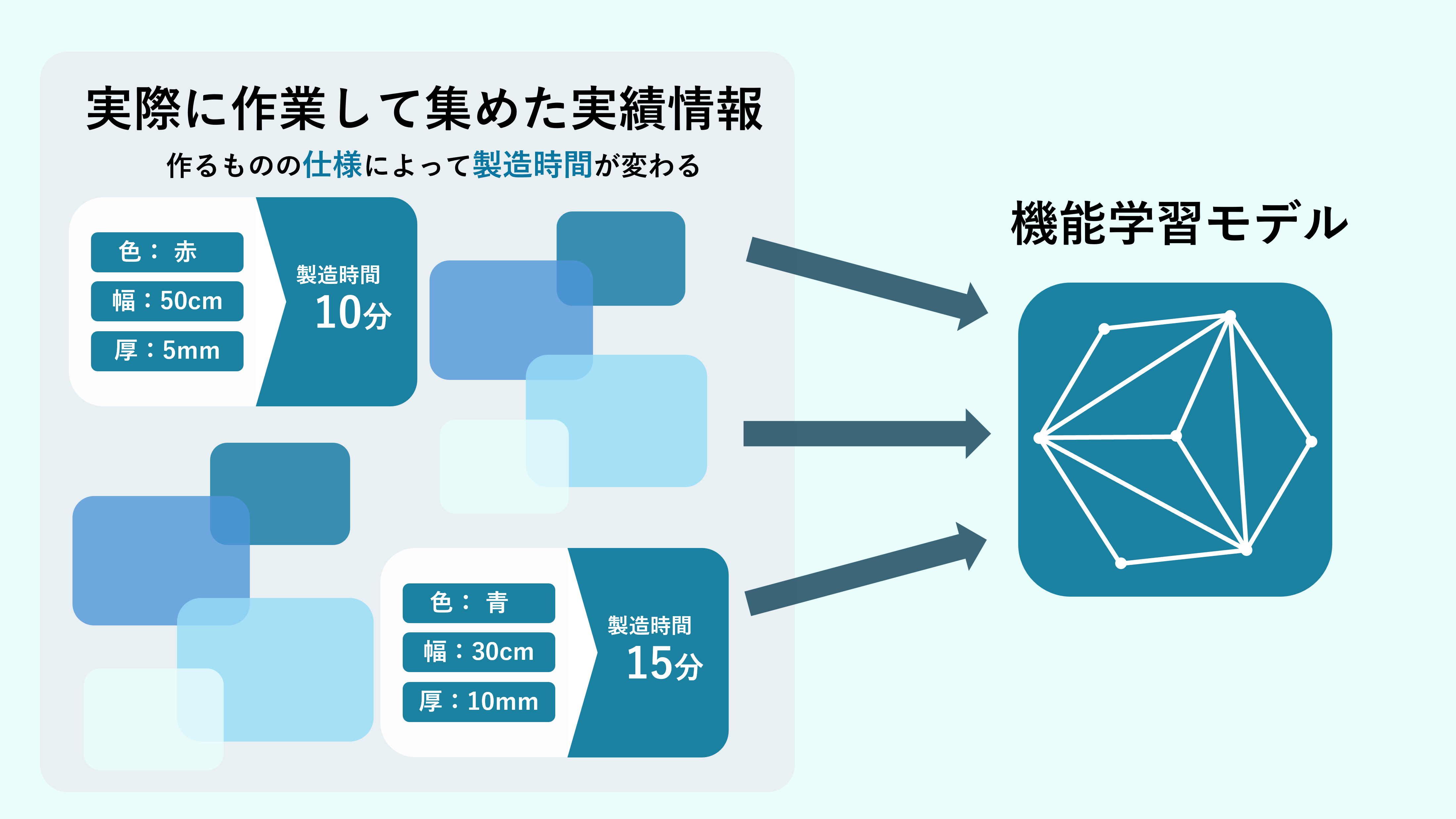

作業実績から機械学習モデルを構築して作業時間を推計する

製造時にかかる作業時間は一般に様々なファクタによって変わります。

例えば、製造するものが切り替わる際にかかる段取り時間は、材質や色、幅や厚み、使用する治具、作る機械など様々なファクタによって変わるなんてこともあるでしょう。

これらを正確に見積もるためには現場へのヒアリングが欠かせません。そしてそれを日々変わる製造現場に合わせて継続的に行うとなると多くの手間がかかることは明らかです。

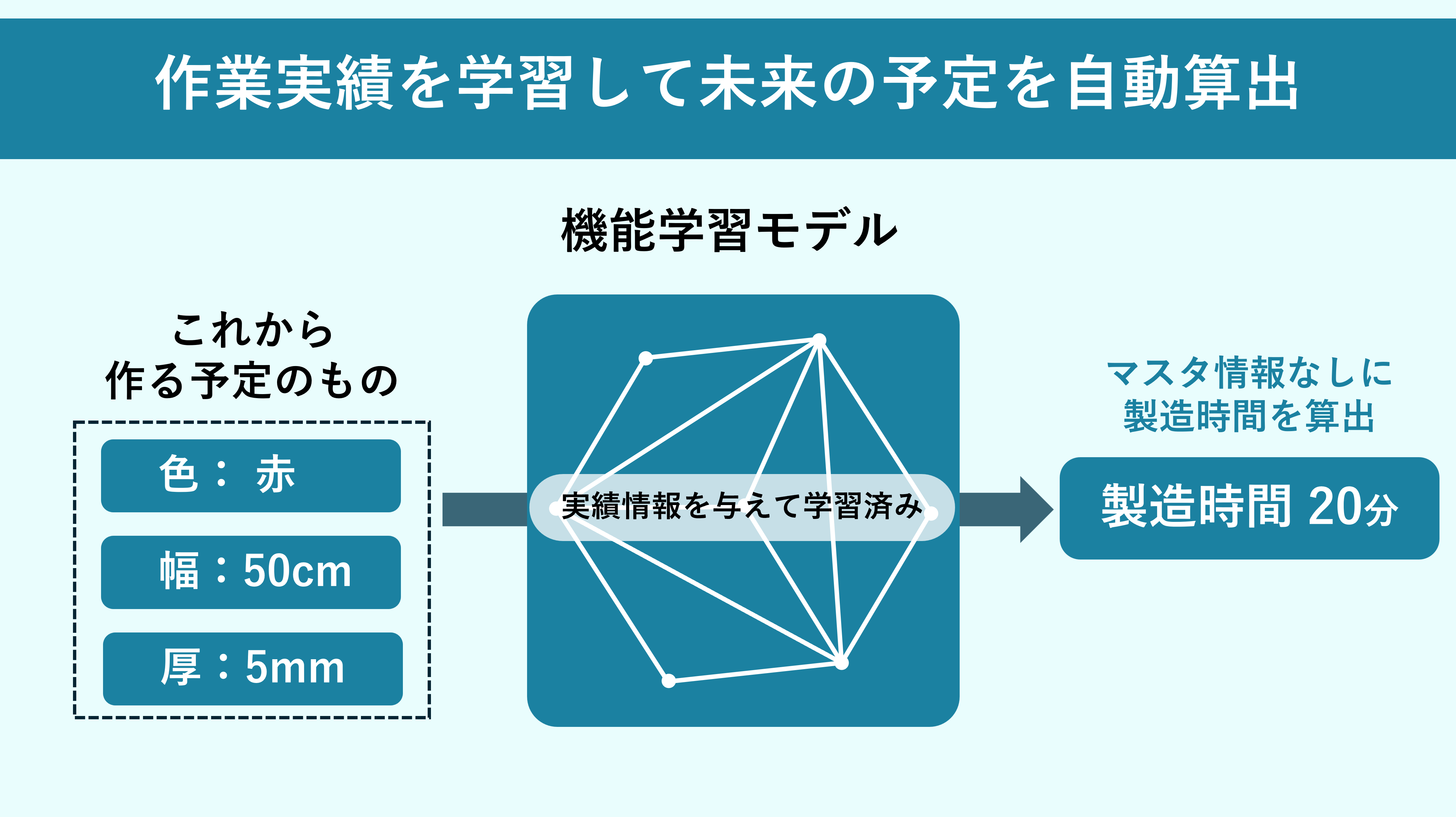

FLEXSCHE AutoCalibratorは現場からの作業実績情報を学習して機械学習モデルを構築することでマスタメンテナンスなしに作業時間を推計することができます。

実際に作業を行った時の諸条件と掛かった作業時間を機械学習モデルに与えることで条件によって作業時間がどのように変化するかを学習します。

学習が終わって機械学習モデルが構築されれば計画時にこれから行う作業の諸条件を与えることで作業時間を適切に見積もることができます。

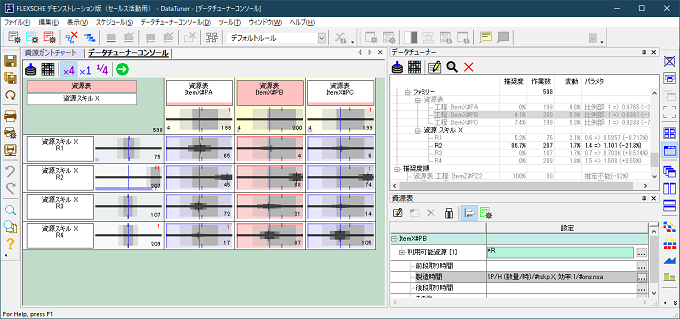

推定に基づいて能力値をチューニングする

生産する数量に比例して時間はかかるとか、数量にはよらないが人によって作業時間は変わる、などあらかじめ作業時間が単純なモデルで算出できる場合はデータチューナー機能を使用することができます。

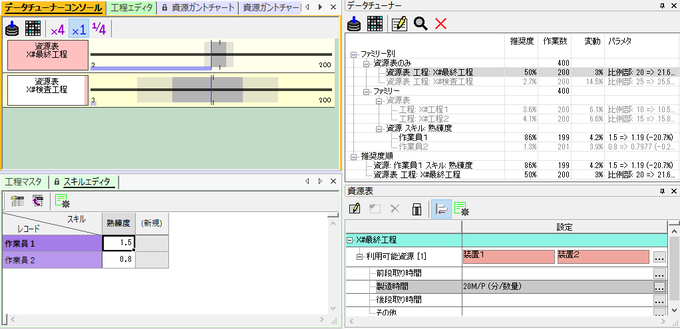

データチューナー機能は作業実績に基づく作業時間の標本データを日々蓄積し、統計処理の結果から推定値を算出して提示します。

データチューナーの運用開始後、しばらくすると十分な数の標本データが蓄積されて分析ができるようになります。現在の能力値と新たに推定した能力値、および標本値の分布との関係を視覚化するとともに、新しい能力値の「推奨度」も提示されるので、ユーザーは手早く直観的に能力値を更新していくことができます。

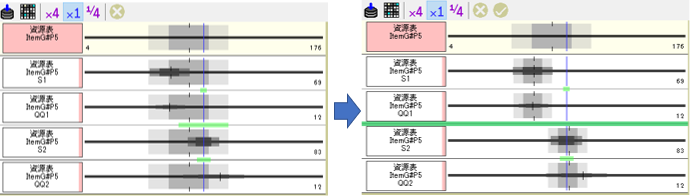

また、同じ性能を持つ(と考えられる)複数の機械に共通の能力値を与えたけれども、実際に使ってみると有意な能力差が見つかった、ということはよくあります。データチューナーはこの差を検出すると、分割案を視覚化して提示するので、簡単な操作で能力の定義を分割することができます。

能力値設定の分割前(左)と分割後(右)

能力の違う資源の混在を確認し、ダブルクリック操作だけで分割できます

これらの仕組みを利用すれば、最初は能力値をざっくりと与えておいて、次第に細分化・詳細化していくというような運用が無理なくできるので、生産スケジューリングシステム構築の敷居がさがるでしょう。

FLEXSCHE CarryOutと合わせて

統計的に妥当な計画は、適切な計画遂行の土台となるものですが、それだけで十分とはいえません。

前述のような「ゆらぎ」が、計画通りに製造することを妨げるからです。「ゆらぎ」を受け入れ適応しつつ計画遂行することが重要であり、そのための仕組みがFLEXSCHE CarryOutです。FLEXSCHE CarryOutを適切に運用すれば、正確な実績情報もおのずと得られるので、一石二鳥の補完的な関係にあるといえます。